プレス機の正しい使い方

プレス機とは

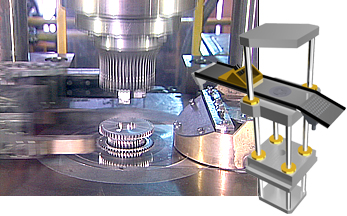

プレス機とは、金属やセラミックなど粉末材料を金型に入れ、圧縮・成形する機械のこと。

薬品や食品の錠剤(タブレット)をつくる打錠機もこの一種です。

要求される密度の成形をすることができ、複雑な形状や薄物の製造も可能です。

粉末冶金においては、金型を用いたプレス成形法がメインであるため非常に重要な設備の一つです。

プレス機の正しい使い方指針

プレス技術委員会ではプレス機に従事する方々に正しく使っていただくために「プレス機の正しい使い方指針」を作成いたしました。

会員の方以外もご自由にご活用下さい。また、社内教育・資料としてご使用いただく場合は、内容を自由に編集して下さい。

本指針は下記のプレス技術委員会委員会社によって作成しました。

| 会社名 | メーカー区分 | 会社名 | メーカー区分 |

|---|---|---|---|

| 住友電気工業株式会社 | 粉末冶金製品 | コータキ精機株式会社 | 設備 |

| 株式会社ダイヤメット | 粉末冶金製品 | 三菱マテリアルテクノ株式会社 | 設備 |

| 株式会社ファインシンター | 粉末冶金製品 |

プレス機についてのQ&A

- 多数個取りをする場合、それぞれの重量を調整し均一化する機能はありますか。

- フィーダに仕切りを入れて分割し各々にフィーダホースを設置すると均一化に効果があります。

- 一般粉末冶金用プレスにおいてヘリカル成形は可能ですか。

- ダイセットの機構を工夫することにより、成形可能です。

- アンダーカット成形、横穴型出しが可能なプレスはありますか。

- CNCプレスであれば可能です。

- 原料特性変化時の重量バラツキを抑える方法として、プレス側の機能はどの様なものがありますか。

- パンチの充填深さを、自動調整する機能(充填フィードバック機能)があります。

成形圧力や成形体重量の測定結果から調整量を判定し、プレス側にフィードバックします。

一般的には、ダイのみをフィードバックさせることになりますが、各パンチのフィードバックも可能です。 - フィーダボックスの作動を自由に設定して、充填条件を変更することは可能ですか。

- サーボ制御による駆動方法があります。大型プレスには、費用対効果からも標準的に盛り込み易いです。サーボ制御によって、面積の大きな成形体ほど固体内の充填バラツキの改善が容易になりますので、品質向上にも貢献すること間違いなしです。

- 成形条件出し時間短縮のため、原料見掛密度(充填密度)を入力することにより各パンチの適正な充填量を自動計算する機能を設けることは可能ですか。

- CNCプレスは、計算機能があります。汎用機は、計算ソフトを追加することにより対応可能です。簡易的にはノートパソコンに計算式を作成し、計算結果をプレス側に指示することで対応可能です。

- 総荷重だけではなく、各パンチの荷重を測定することは可能ですか。

- 各プレート又は金型アダプタに、ロードセルを組み込む事で測定は可能です。

- 成形品のクラックを解析するために、上下ラムと各パンチのモーションを確認することは可能ですか。

- 各パンチプレートに歪ゲージの貼付や変位計の取付により、各パンチの荷重・変位曲線を求めることが可能です。

- 金型・冶具設計時に利用する為に、プレス及びツールセット各プレートの撓み量算出することは可能ですか。

- プレス及びダイセットの各パンチプレートのタワミ量は、三次元CADにて作図・設計することにより各荷重に対するタワミ量の算出が可能です。ただし、実際のタワミ量とは異なるため、あくまで目安としてのデータとなります。

- エア、油圧、各圧力のデジタル表示及び設定することは可能ですか。

- デジタル表示は可能です。タッチパネル上の監視及び変化点管理の為にデータ履歴保管することも可能になります。

- 多段形状品のクラック防止を図るため、各プレートの圧力を検知し,設定外の場合ストップする機能を有するプレスはありますか。

- 各プレートにロードセルを組み込む等によって検知は可能で、一部CNCプレス等では実績が有ります。現在の技術では精度的な限界はありますが、CNCプレス以外のプレスにおいても、将来異常を検知して生産が止まり、即座に問題が把握出来る理想的な機能となるでしょう。

- CNCプレスの抜出工程で、クラック防止を制御することは可能ですか。

- 各パンチの抜き出し順番・抜き出しスピードの変更をすることで、最適な抜出方法が可能です。

- 成形品のクラックを未然に防ぐために、上パンチホールドダウンの下降確認をすることは可能ですか。

- 成形品の高さに応じて上パンチの位置が異なりますので、監視させるセンサーの高さ調整機構を盛り込めば管理が可能です。さらに、エアの変動を圧力センサーで監視させれば、より効果が発揮されます。

- 金型交換のクイック化、取付ワンタッチ化に対応する設備はありますか。

- 上下一段成形用のツールセットはあります。多段成形用のツールセットは、専用化することにより実現可能です。

- 段替え短縮と作業ミスを防ぐために、ツールセット搬入・搬出時のワンタッチ接続化や接続操作をなくすことは可能ですか。

- エアは給気ブロック、油圧はオートカプラー、電気は、無接触型コネクタ等を組み込むことにより実現可能です。

- 地震による揺れを検知し、プレスを定位置にて停止させる機能を設けることは可能ですか。

- 震度計などからの信号を取り込むことで可能です。ただし、検出装置の設置場所をプレスや装置等の振動が影響しない場所に設置する必要があります。

- 毎サイクルの記録が残れば、製品異常時に原因を即座に特定できるので、各軸の作動や圧力をモニター画面で観測することは可能ですか。

- スケール・圧力センサー等を付属させ、パソコンにソフトをインストールすることによって可能です。

- 多段成形において粉末の流れ込みを防止させる為に、フロートパンチの保持力を高める事は可能ですか。

- ツールホルダの構造やスペース的な要素も関係しますが、油圧シリンダーを盛り込む事で増強させる事が可能です。

一般的な方法ですとリリーフ圧設定で管理させることになりますので、完全な粉末移動を制御させることにはなりません。完全な制御を求める場合は、CNCで加圧終了付近まで制御させる事が望ましいです。 - プレスの調整箇所を、数値化・自動化することは可能ですか。また、古いプレスを改造することは可能ですか。

- 上ラム・充填等の調整を数値化・自動化させる為には、各調整軸にモーターとエンコーダが必要となります。最近は、タッチパネルに情報を取り込んで品番ごとに管理・記憶が可能です。 古いプレスでは、手動調整やリレー回路になっているものが多い事もありますので、機械毎にリニューアルも含めた改造が必要となります。